困難之處而是由于機械手必須識別不同的、混亂排列的、甚至是具有復雜幾何形狀的物體,將它們從容器中移出而不發(fā)生碰撞,放到定向位置并傳遞給機器。而調整部件、箱子和夾具之間的協(xié)作需要操作人員具有豐富的經(jīng)驗和充足的專業(yè)知識。

因此,對客戶而言,實現(xiàn)箱中取物解決方案是一項重大的技術挑戰(zhàn)而且日益重要。但是,若系統(tǒng)具有學習能力,能夠在設置時甚至在運行過程中獨立調整參數(shù),又是怎樣的情況呢?作為自動化解決方案的領先制造商,利勃海爾愛茵根工廠已經(jīng)解決了這個問題,并尋找到一個得力的幫手。

通過人工智能技術 (AI)

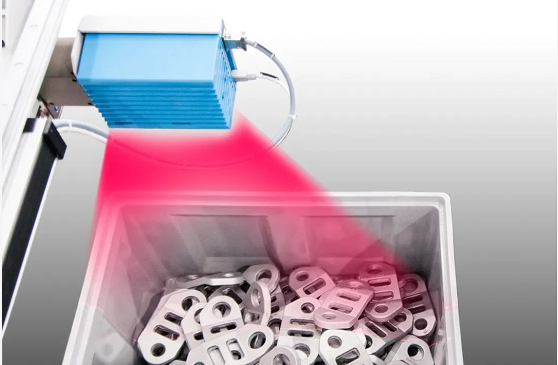

利勃海爾愛茵根工廠藉由AI,成功研發(fā)出 LHRobotics.Vision技術為用戶顯著簡化了箱中取物操作。該技術包除了包含圖形引導的、可直觀操作的軟件外,還包括一個基于投影儀的3D 攝像系統(tǒng)。

這樣就可以通過評估三維立體視覺圖像來實現(xiàn)物體的圖像識別。由部件的三維數(shù)據(jù)和真實箱體內的干擾輪廓生成一個點云,作為無碰撞提取部件的軌跡規(guī)劃基礎,可以輕松地在軟件中以圖形方式確定部件上所需的抓取點,而無需對機械手進行復雜的示教。

借助物理引擎模擬工具LHRobotics.Vision Sim使得用戶能夠以純虛擬的方式調整夾具的幾何形狀并優(yōu)化流程,以實現(xiàn)更好的抓取。

此外,借助系統(tǒng)在真實掃描數(shù)據(jù)的基礎上生成測試路徑,以借此確定最佳設置參數(shù)。這簡化了流程并節(jié)省了時間和成本。

電動汽車領域中的應用

目前利勃海爾,已經(jīng)在視覺系統(tǒng)上建立了人工智能,在電動汽車領域中用于實現(xiàn)柔性電纜連接的過程安全和自動對接,例如電動汽車電池組的模塊連接器等等。